-

网站首页

- 关于我们

- 产品中心

- 施工方案

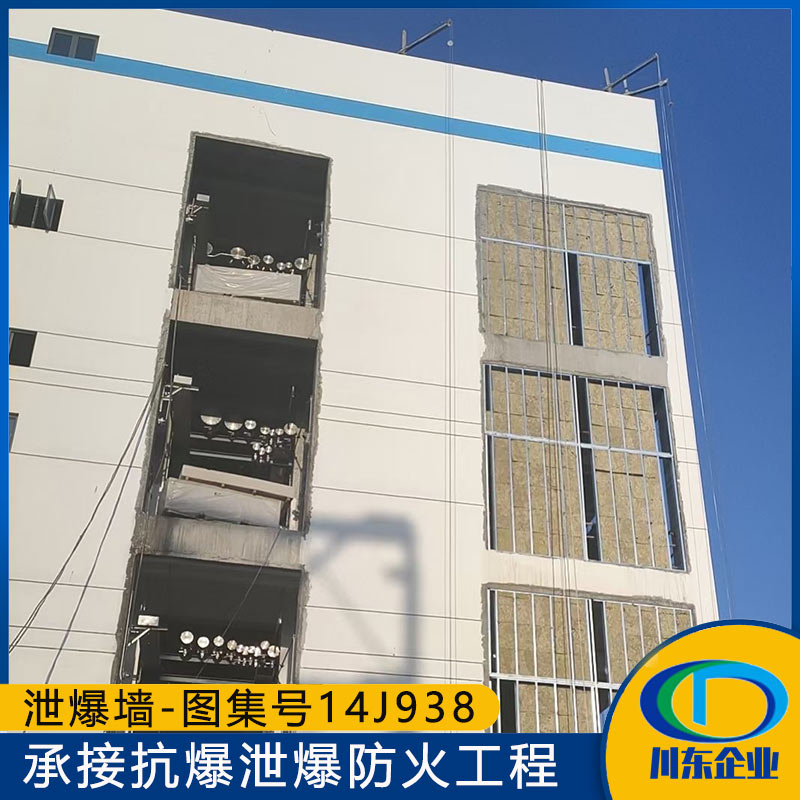

遵义泄爆板在施工过程中,容易出现哪些质量问题?如何避免?

2025-07-23云更新

好的,泄爆板作为重要的建筑安全构件,其施工质量直接影响其泄爆功能的可靠性和人员财产安全。以下是施工中常见的质量问题及相应的避免措施:

常见的施工质量问题

1. 安装固定不规范:

* 问题表现: 固定螺栓间距过大、数量不足、未使用规定的锚固件或紧固不到位;固位置偏离设计要求;龙骨安装不平整、不牢固或间距超标;连接件强度不足。

* 后果: 泄爆时板体可能整体或部分脱落飞出,无法有效泄压,甚至成为高速飞射物,造成二次伤害;影响气密性。

2. 密封处理不当:

* 问题表现: 板与板之间、板与结构(墙、梁、柱、地面)之间的缝隙未填充或填充不密实;使用的密封胶(如防火硅酮胶)质量不合格、型号不匹配(如弹性不足、耐高温性差)或施工不规范(打胶不连续、厚度不足、粘接不牢);未按要求设置弹性密封条或安装不到位。

* 后果: 冲击波和火焰会从缝隙中泄漏,无法达到预期的泄爆效果,降低防护区域的安全性;影响建筑的气密性和隔音性。

3. 材料质量或尺寸偏差:

* 问题表现: 使用的泄爆板本身强度、密度、耐火等指标不符合设计要求;板材在运输、堆放、切割过程中受损(开裂、崩边、受潮变形);板材尺寸切割不准确,导致安装缝隙过大或不匹配。

* 后果: 板体强度不足可能在设计泄爆压力前过早或无法达到泄爆效果;尺寸偏差直接影响安装质量和密封效果。

4. 节点构造处理错误:

* 问题表现: 转角、洞口边缘、与不同材质交接处等关键节点未严格按照设计图纸或规范要求进行加固或特殊处理;泄压装置(如泄爆螺栓、铰链)安装错误或型号不匹配。

* 后果: 这些部位往往是应力集中点,处理不当易成为泄爆时的薄弱环节,导致非预期破坏或泄爆失效。

5. 成品保护不足:

* 问题表现: 安装完成的泄爆板在后续交叉施工中被碰撞、刮擦、污染或受潮。

* 后果: 板面或边缘损伤会降低其强度和密封性,影响终泄爆性能。

避免措施(质量控制要点)

1. 严格材料验收与保管:

* 进场泄爆板、锚固件、密封胶、密封条等必须提供合格证、检测报告,并对照设计要求进行严格验收。不合格材料坚决退场。

* 板材应存放在干燥、平整的场地,下方垫木方,避免雨淋、受潮和机械损伤。轻拿轻放。

2. 深化设计与技术交底:

* 施工前进行详尽的图纸会审和深化设计,明确所有节点做法(特别是转角、洞口、接缝、与结构连接处)。

* 对施工班组进行详细、有针对性的技术交底,重点强调固定间距、密封要求、节点做法等关键质量控制点,确保操作人员理解并掌握规范要求。

3. 规范安装操作:

* 基层处理: 确保安装基层(墙体、龙骨)平整、牢固、清洁、干燥。

* 放线定位: 严格按照图纸弹线定位,确定固、板缝位置。

* 规范固定: 使用设计的锚固件(如高强度化学锚栓、自攻螺钉、泄爆螺栓等)。严格控制螺栓间距、边距和数量,确保紧固力矩达到要求,不遗漏、不松动。龙骨安装必须横平竖直,连接牢固。

* 切割: 使用工具切割板材,保证切口平直、尺寸,减少安装缝隙。

4. 重视密封施工:

* 缝隙处理: 所有板缝、板与结构缝隙必须按设计要求留设并填充。优先使用具有高弹性、耐高温性能的合格防火密封胶。

* 规范打胶: 打胶前确保缝隙清洁、干燥、无油污灰尘。胶嘴大小合适,打胶应连续、均匀、饱满,形成规定的截面形状(如三角形),确保与板面和结构粘结牢固。及时修整。

* 密封条安装: 需要设置弹性密封条(如三元乙丙橡胶条)的部位,必须安装到位、连续、无间断,压缩量适中。

5. 确保节点构造正确:

* 严格按照深化图纸施工关键节点。转角处应采用角钢或配件加固;洞口边缘应进行包边加强;不同材质交接处应有可靠的过渡连接和密封措施。泄压装置安装位置、方向、型号必须准确无误。

6. 加强成品保护:

* 安装完成后,及时设置明显警示标识。

* 后续工种(如水电、设备安装、装饰等)作业时,应采取有效措施(如覆盖保护板、设置围挡)防止碰撞、刮擦、污染泄爆板表面及边缘。避免在泄爆板附近进行可能产生冲击或振动的作业。

7. 过程检查与验收:

* 实行严格的自检、互检、交接检制度。重点检查固、缝隙密封、节点构造、板材完整性。

* 关键工序(如固定完成、密封完成)应进行隐蔽验收,合格后方可进入下道工序。

* 终完成后进行整体验收,必要时可进密性抽检或委托第三方检测。

总结: 泄爆板施工质量的在于材料合格、节点可靠、固定规范、密封严密。通过严格管控材料入口、深化设计、细致交底、规范施工操作(尤其固定与密封)、强化成品保护以及全过程的质量检查,才能有效避免常见质量问题,确保泄爆板系统在关键时刻发挥应有的安全防护作用。

- 关于我们